不銹鋼布袋除塵器的使用壽命影響因素與延長運維方案

來源:諾和環保設備 發布時間:2025/10/1 13:41:59

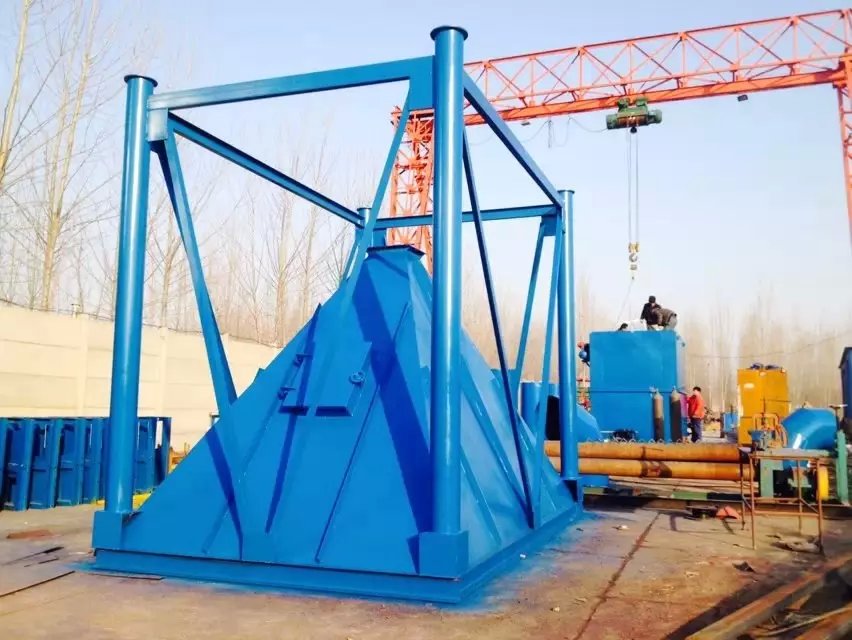

不銹鋼除塵器是總稱,含多種類型。不銹鋼單機除塵器為小型獨立式,適配小風量除塵;不銹鋼布袋除塵器屬其分支,以濾袋過濾,二者均具耐腐_優勢,可依工況風量差異,分別用于局部除塵與工業大規模粉塵處理。

產地:河北省>泊頭市

供應商:諾和環保設備

技術咨詢熱線:

0317-8315225

傳真:

0317-8315251

不銹鋼布袋除塵器的使用壽命受材質、工況、運維等多因素制約,合理管控可將其生命周期從常規 8-12 年延長至 15 年以上,核心需先明確影響因素,再落地針對性運維方案。?

一、核心使用壽命影響因素?

材質適配性與質量:雖不銹鋼耐腐抗高溫,但選型不當仍會縮短壽命。如處理含氯高的化工粉塵時,誤用 304 不銹鋼(耐氯性弱)易引發應力腐蝕,導致殼體開裂;若不銹鋼板材厚度不足(如灰斗用 3mm 薄鋼板),長期受粉塵沖刷會出現磨損穿孔。此外,濾袋材質與工況不匹配(如高溫煙氣用常溫滌綸濾袋),會使濾袋 1-2 年即破損,間接增加設備啟停頻率,加速殼體老化。?運行工況惡化:高溫、高濕、高腐蝕性工況是主要威脅。當進氣溫度長期超不銹鋼耐受上限(如 304 不銹鋼超 400℃),會導致殼體熱疲勞變形,焊縫處出現裂紋;高濕氣體(濕度>90%)若未及時除濕,會在不銹鋼表面形成水膜,與粉塵中的酸性物質結合形成腐蝕液,破壞氧化膜;入口含塵濃度過高(>3000mg/m³)會使濾袋負荷驟增,清灰頻率翻倍,濾袋與花板摩擦加劇,同時粉塵磨損殼體內部,縮短部件壽命。?

運維操作不當:日常維護缺失會加速設備損耗。如清灰系統參數失調(脈沖壓力>0.7MPa),高壓氣流會沖擊濾袋,導致濾袋邊緣破損;灰斗排灰不及時(料位超 90%),粉塵堆積會擠壓灰斗,造成不銹鋼板材變形;長期不檢查密封件(如門框密封條、濾袋口密封圈),會出現漏風,使未過濾氣體沖刷殼體,加劇局部腐蝕。?

二、延長使用壽命的運維方案?

準確選型與材質管控:前期根據工況確定不銹鋼型號(含氯選 316L、高溫選 310S),殼體關鍵部位(灰斗、煙道)選用 5-8mm 厚鋼板,濾袋按溫度、粉塵特性匹配(高溫選 PPS 濾袋、腐蝕性選 PTFE 濾袋)。安裝前檢測不銹鋼材質成分與厚度,避免劣質材料投入使用;每 3 年對殼體進行超聲波測厚,發現厚度減薄超 20% 時及時補焊或更換。?

工況預處理與參數優化:在入口煙道加裝預處理系統,高溫煙氣配換熱器(將溫度降至不銹鋼耐受范圍),高濕氣體加除濕裝置(濕度控制<80%),高濃度粉塵前置旋風除塵器(濃度降至 1000mg/m³ 以下)。運行中實時監控參數,過濾風速控制在 0.8-1.2m/min,清灰壓力設為 0.4-0.6MPa、噴吹時間 0.1-0.3s,根據阻力動態調整清灰周期(1200-1500Pa 觸發),避免工況波動對設備造成沖擊。?

精細化日常與定期維護:每日巡檢灰斗料位(確保<70%)、清灰壓力、入口溫度,記錄數據并排查異常;每周檢查濾袋是否破損(通過壓差變化判斷)、密封件是否老化,破損濾袋及時更換,老化密封件涂覆密封膠或更換;每月用壓縮空氣(0.2MPa)吹掃殼體內部粉塵,去除堆積在焊縫、角落的腐蝕性粉塵;每半年對不銹鋼表面進行防腐處理(316L 材質涂覆耐酸保護劑),對灰斗、煙道等易磨損部位加裝耐磨襯板(如陶瓷襯板);每年停機進行全面檢修,校正變形部件,更換老化清灰閥、傳感器,確保設備各系統正常運行。?

通過以上措施,可有效規避材質、工況、運維帶來的壽命損耗,讓不銹鋼布袋除塵器長期保持穩定性能,降低全生命周期成本。

聯系我們

河北諾和環保設備有限公司

電話:0317—8315225

傳真:0317—8315251

手機:18034170669

聯系人:王經理

郵編:062150

QQ:341648410

郵箱:2680390260@qq.com

公司名稱:河北諾和環保設備有限公司 公司地址:河北省滄州市泊頭市四營鎮灌河村 電話:0317-8315225 傳真:0317-8315251 手機:18034170669 網站網址:http://m.0044666.com